| 一种含有DHA的凝胶软糖及其制备方法与流程 | 您所在的位置:网站首页 › 软糖原料HS code › 一种含有DHA的凝胶软糖及其制备方法与流程 |

一种含有DHA的凝胶软糖及其制备方法与流程

一种含有dha的凝胶软糖及其制备方法技术领域1.本发明是关于一种凝胶软糖及其制备方法,具体而言,是关于一种含有dha的凝胶软糖及其制备方法。 一种含有dha的凝胶软糖及其制备方法技术领域1.本发明是关于一种凝胶软糖及其制备方法,具体而言,是关于一种含有dha的凝胶软糖及其制备方法。背景技术: 2.凝胶软糖是以食糖或糖浆或甜味剂、食用胶(或淀粉)等为主要原料,经相关工艺制成具有弹性和咀嚼性的糖果。3.dha,即二十二碳六烯酸,俗称“脑黄金”,是人体所必需的一种多不饱和脂肪酸,分子式为c22h32o2,是一种含有22个碳原子和6个双键的直链脂肪酸。4.凝胶软糖因其口感富有弹性和咀嚼性,深受消费者喜爱,成为了越来越多富含dha功能性食品首选的剂型。5.然而,dha应用于食品中的一个不可忽视的问题是dha容易氧化产生令人讨厌的鱼腥味/藻腥味,无论是鱼类来源的dha,还是藻类来源的dha,dha因为含有6个双键,极度容易氧化。因此,如果在dha的生产、储存和运输过程中不采取预防措施,以及dha作为食品强化剂在食品的加工和储存过程中不采取任何预防措施,氧化在任何阶段都很容易发生,特别是当不可避免地暴露在某些条件下(氧、光、热、ph值、水分、金属离子或活性化合物等),dha即刻开始氧化,氧化引起异味的产生和必需营养素的降解,从而影响富含dha食品的感官和营养品质以及货架稳定性。dha氧化后的产品已被证实具有鱼和金属的味道,这些通常被认为是腥味,腥味会给消费者带来不愉悦的感觉。6.cn109527167 a公开了一种dha凝胶软糖,其是将dha油与复合凝胶溶液以及甜味剂溶液搅拌混合均匀,并将所得混合溶液的ph调节至3-4,之后将所得料液凝固成型得到的。所述的复合凝胶剂溶液中含有凝胶剂选自明胶与果胶、阿拉伯胶和卡拉胶至少一种的混合物,所述明胶的含量与果胶、阿拉伯胶和卡拉胶总含量的重量比为1:(0.1-1.5)。该现有技术在将dha油与复合凝胶溶液以及甜味剂溶液搅拌混合均匀过程中,未提及充氮保护,搅拌过程中,促使空气中的氧气更快地与dha油进行接触氧化。即便最终能形成稳定的固化外壳,已经氧化的dha也会带来腥味。7.在行业中,有些产品宣称使用高品质级别dha油(鱼油或者藻油来源),生产dha凝胶软糖的时候,采用夹心浇注工艺,意味着dha油只添加在夹心部分,限制了dha的添加量。cn 110235977 a公开了一种夹心软糖及其制备方法,提供了一种含有dha、玉米黄质和叶黄素中的一种或多种功能性活性成分的夹心软糖。该现有技术所述夹心软糖色泽鲜艳稳定,软硬适中,口感软和,适合人口腔咀嚼,其中的dha、叶黄素、玉米黄质等活性成分稳定性高,且能有效遮蔽活性物质如dha的不适气味。该现有技术利用夹心工艺技术,把dha添加到软糖夹心中,同时利用叶黄素和玉米黄质等活性成分遮蔽dha的不适气味。因dha只能添加在夹心部分,所以该现有技术中dha在软糖中的最大添加量为软糖总重量的1%。8.还有一些含dha软糖,生产过程全程惰性气体保护。cn 102422960 a公开了一种无腥味、高含量dha营养软糖及其制备方法,涉及以糖果为载体,添加富含dha的原料,通过对整个过程进行无氧控制,得到无腥味、富含dha的营养软糖。该现有技术的全程无氧控制,工艺条件要求非常高,不便于生产操作、而且成本很高。实际生产中全程充氮保护基本很难实现,dha油会不可避免地接触到氧气、水、金属等,这些都会诱发dha氧化而产生腥味。9.dha微胶囊粉是近年来新型的食品原料,其主要是把液态的dha乳化包裹在一些以碳水化合物、亲水胶体和蛋白为主要材料的壁材里面,然后通过喷雾干燥等工艺制得dha微胶囊粉。dha微胶囊粉广泛应用在一些含水量很低的食品当中(比如婴幼儿配方乳粉),解决了液体dha易氧化而产生腥味的问题;然而在高水分含量的产品中,dha微胶囊粉的壁材可能微溶于水,在货架期内游离出来的dha迁移到产品表面因氧化而产生腥味。10.还有一些生产dha软糖的方法,对dha功能性物质先进行包埋,然后再生产软糖的研究。cn 108112762 a公开了一种新型功能性软糖及其制备方法,其由功能性组分ps或/和omega-3类、甜味剂、凝胶剂、包埋剂组成,还可以进一步添加果汁、着色剂和香精等组分。与传统的功能性软糖产品相比,该现有技术采用包埋技术掩盖了功能性组分的特殊不良气味,同时搭配了香精、果汁等组分,使得该新型功能性软糖没有不良气味,易被消费者接受。然而,该包埋方法操作繁琐,需将包埋剂和功能性物质混合包埋。更重要的是,包埋过程中,功能性物质omega-3很容易因接触氧气而发生氧化产生腥味。11.目前市售dha凝胶软糖都不能很好地解决腥味问题,特别是高含量dha凝胶软糖产品(dha含量占软糖总重量的比例》1%)。因此,如何找到便于生产操作、成本较优的方法来生产没有腥味的高含量dha凝胶软糖成为本领域研发人员要解决的一个难题。 技术实现要素: 12.本发明的一个目的在于提供一种含有dha的凝胶软糖,凝胶软糖在18个月的货架期内没有腥味,不发烊,不返砂。13.本发明的另一目的在于提供所述含有dha的凝胶软糖的制备方法。14.一方面,本发明提供了一种含有dha的凝胶软糖,以凝胶软糖的原料组成中的总干物质含量为100重量份计(除特别注明外,下文中涉及原料用量的份数均是以凝胶软糖的原料组成中的总干物质含量为100重量份计),包括以下重量配比的原料制成:15.食用胶体1-10份,所述食用胶体包括果胶、明胶、卡拉胶、琼脂、淀粉(酸变性淀粉、氧化淀粉、预糊化淀粉、交联淀粉、可溶性淀粉)、槐豆胶、黄原胶中的一种或多种;16.甜味剂75-90份,所述甜味剂包括食糖(原糖、白砂糖、绵白糖、方糖、冰糖、红糖、赤砂糖、冰片糖等)、淀粉糖(食用葡萄糖、聚葡萄糖、异麦芽糖、果葡糖浆、麦芽糖、麦芽糊精、葡萄糖浆等)、糖醇(山梨糖醇、麦芽糖醇、木糖醇、异麦芽糖醇、甘露糖醇、乳糖醇、赤藓糖醇等)、其他甜味剂(低聚糖、乳糖、海藻糖等)中的一种或多种;17.dha微胶囊粉5-15份,dha微胶囊粉中的dha可以是鱼油或者藻油来源;18.水分保持剂2-10份,所述的水分保持剂包括甘油、聚葡萄糖中的一种或多种;19.酸度调节剂-缓冲盐对0.5-5份,所述的酸度调节剂-缓冲盐对包括以下酸度调节剂-缓冲盐对中的一种或者多种:柠檬酸及其钠盐或钾盐;dl-苹果酸及其钠盐;乳酸及其钠盐。20.根据本发明的具体实施方案,本发明的凝胶软糖中,所述食用胶体的量优选为1-5份。优选地,食用胶体为果胶、明胶、卡拉胶、琼脂、淀粉中的一种或者几种。21.根据本发明的具体实施方案,本发明的凝胶软糖中,所述甜味剂的量优选为80-90份。优选地,甜味剂为糖醇甜味剂,所述糖醇甜味剂选自异麦芽糖醇(异麦芽酮糖醇)、麦芽糖醇、山梨糖醇、木糖醇、赤藓糖醇、甘露糖醇、乳糖醇中的一种或多种。22.根据本发明的具体实施方案,本发明的凝胶软糖中,所述dha微胶囊粉的量优选为5-10份。优选地,dha微胶囊粉中的dha为藻油来源。23.根据本发明的具体实施方案,本发明的凝胶软糖中,所用dha微胶囊粉中载藻油量通常为15%-50%,优选载藻油量为48-50%的dha微胶囊粉;藻油中的dha含量通常为30%-40%,优选dha含量为40%的藻油。本发明中对所用dha微胶囊粉的其他性能无特殊要求,符合相关行业质量要求即可。在本发明的一些具体实施方案中,本发明的凝胶软糖中,dha含量占凝胶软糖总重量的1%以上。24.根据本发明的具体实施方案,本发明的凝胶软糖,所述水分保持剂的量优选为3-8份。25.根据本发明的具体实施方案,本发明的凝胶软糖,所述酸度调节剂-缓冲盐对的量优选为0.5-2份。26.根据本发明的具体实施方案,本发明的凝胶软糖,其原料组成中还可包括适量的被膜剂、香精、色素等常规添加剂。具体地,被膜剂、香精、色素的用量可以为:27.被膜剂0.05-0.5份,主要用来增加凝胶软糖的光泽,避免与包装纸的黏连等;所述被膜剂可包括辛、葵酸甘油酯、巴西棕榈蜡、蜂腊、聚乙二醇、聚乙烯醇、普鲁兰多糖、紫胶(虫胶)中的一种或者多种;28.香精0.1-1份;29.色素0.05-0.2份。30.另一方面,本发明还提供了一种制备所述的凝胶软糖的方法,该方法包括:31.将食用胶体在纯化水中加热溶解,得到食用胶体水溶液;32.在食用胶水溶液中加入甜味剂、水分保持剂,搅拌、熬煮、脱气后得到糖胶液;33.在糖胶液中添加dha微胶囊粉、酸度调节剂-缓冲盐对,选择性添加香精、色素,配制得到凝胶软糖待浇注成型料液;34.浇注料液成型,干燥后脱模,抛光,制备得到含水量为8-20%的凝胶软糖。35.根据本发明的具体实施方案,本发明凝胶软糖的制备方法中,将食用胶体在8-12倍的纯化水中加热到50-70℃,在60-70r/min搅拌速度下,搅拌30-40分钟后确保其充分溶解。36.根据本发明的具体实施方案,本发明凝胶软糖的制备方法中,在食用胶体水溶液中添加甜味剂、水分保持剂,充分溶解混合均匀后,在真空度为(-0.1∽-0.6bar)、温度为(105-115℃)的条件下熬煮脱气后,确保得到固形物含量为70-80%的糖胶液。37.根据本发明的具体实施方案,本发明凝胶软糖的制备方法中,在温度为90-95℃并且固形物含量为70-80%的糖胶液中添加dha微胶囊粉、酸度调节剂-缓冲盐对,根据需要选择性添加香精、色素,确保其混合均匀,配制得到凝胶软糖待浇注成型料液;优选地,调节待浇注成型料液的ph值为2-6,优选的ph值范围为2.5-5。38.根据本发明的具体实施方案,本发明凝胶软糖的制备方法中,将90-95℃凝胶软糖待浇注成型料液输送到浇注器,采用夹心浇注工艺或者实心浇注工艺,浇注料液到淀粉模中成型,在55-60℃的温度下干燥24-48小时后脱模抛光,包装制备得到凝胶软糖。39.根据本发明的具体实施方案,本发明的凝胶软糖的制备方法中,制备得到的凝胶软糖的水分含量为8-20%。40.另一方面,本发明还提供了一种避免含有dha的凝胶软糖产生腥味的方法,其是通过本发明上述的方法制备含有dha的凝胶软糖。41.采用本发明提供的含有dha的凝胶软糖及其制备方法,配方体系中优选的甜味剂、酸度调节剂-缓冲盐对可铲除了食用胶体表面的水化膜,中和食用胶的电荷,使食用胶体建立起立体网络结构,糖溶液则分散在整个稳定的食用胶体立体网络结构当中。配方体系中优选的dha微胶囊粉,与液体的dha原料(详见对比例1、2、3)相比,该dha微胶囊粉在整个制备、存储、运输、添加到糖胶液、直至浇注成型、干燥脱模、抛光包装的整个工艺过程中,由于dha微胶囊粉的壁材已经隔绝了其芯材液体dha与氧气、金属等的接触,避免了dha的氧化。但是,由于凝胶软糖终产品中水分含量很高,以碳水化合物、亲水胶体和蛋白为主要材料的dha微胶囊粉的壁材,在货架期内存在被破坏的风险,少量芯材液体dha可能会从壁材的缝隙中游离出来,如果整个凝胶软糖体系不稳定的话,少量游离的dha析出糖果表面后氧化,最终造成一些腥味(详见对比例4)。而本发明的含有dha的凝胶软糖配方体系,特别是其中优化添加了水分保持剂-甘油(实施例1)或聚葡萄糖(实施例2),相比于像麦芽糖醇(对比例1-4)、山梨糖醇(对比例1-4)这种既是甜味剂又是水分保持剂的原料,本发明中优选的水分保持剂对本发明高水分含量的凝胶软糖中添加dha微胶囊粉之后还能避免腥味的产生起到了重要的协同作用。42.本发明的实验表明,本发明通过优选食用胶体、甜味剂、酸度调节剂-缓冲盐对、dha微胶囊粉、水分保持剂等核心原料和优化工艺,其产生协同作用,从而建立稳定的产品质量体系。本发明的含有dha的凝胶软糖,产品在18个月的货架期内没有腥味,不发烊,不返砂。并且,本发明的含有dha的凝胶软糖,加工工艺灵活度大,dha微胶囊粉原料本身以及加工的全过程不需要氮气保护;淀粉模内浇注成型工艺方面,可以做成实心产品(dha均匀分布在整个产品中),也可以做成夹心类产品(dha只在夹心部分中),两种工艺对产品在货架期末端的腥味没有明显的区别。附图说明43.图1显示了本发明对比例3中有腥味且返砂产品的情况。44.图2显示了本发明对比例4中有腥味且出水发烊产品的情况。45.图3显示了本发明实施例1中没有腥味,不返砂,不发烊产品的情况。具体实施方式46.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合具体实例对本发明的技术方案进行以下详细说明,应理解这些实例仅用于说明本发明而不用于限制本发明的范围。47.除非另外专门定义,本文使用的所有技术和科学术语都与相关领域普通技术人员的通常理解具有相同的含义。实施例中未详细注明的操作条件,按照所属领域的常规操作进行。48.对比例1:根据产品的质构要求(硬度、韧性、弹性、粘牙性以及风味释放等属性)选择果胶和卡拉胶(重量份比为1.2:0.8)进行复配,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇和异麦芽糖醇,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(105-115℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加普通级dha油(40%dha)、乳化剂、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4;在90-95℃下将待浇注料实心浇注到淀粉模中,在55-60℃干燥24-48小时后脱模、抛光后包装。49.对比例2:根据产品的质构要求(硬度、韧性、弹性、粘牙性以及风味释放等属性)选择果胶和卡拉胶(重量份比为1.2:0.8)进行复配,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇和异麦芽糖醇,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(105-115℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加高品质级dha油(40%dha)(该高品质级dha油原料与对比例1的普通级dha原料比,腥味较低)、乳化剂、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4;在90-95℃下将待浇注料实心浇注到淀粉模中,在55-60℃干燥24-48小时后脱模、抛光后包装。50.对比例3:根据产品的质构要求(硬度、韧性、弹性、粘牙性以及风味释放等属性)选择果胶和卡拉胶(重量份比为1.2:0.8)进行复配,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇和异麦芽糖醇,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(105-115℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加高品质级dha油(40%dha)、乳化剂、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4,该高品质级dha油(40%dha)从生产提取、存储、运输中全程充氮保护;在90-95℃下将待浇注料实心浇注到淀粉模中,在55-60℃干燥24-48小时后脱模、抛光后包装。51.对比例4:根据产品的质构要求(硬度、韧性、弹性、粘牙性以及风味释放等属性)选择果胶和卡拉胶(重量份比为1.2:0.8)进行复配,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇和异麦芽糖醇,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(105-115℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加dha微胶囊粉(20%dha)、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4;在90-95℃下将待浇注料实心浇注到淀粉模中,在55-60℃干燥24-48小时后脱模、抛光后包装。52.实施例1:根据产品的质构要求(硬度、韧性、弹性、粘牙性以及风味释放等属性)选择果胶和卡拉胶(重量份比为1.2:0.8)进行复配,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇和异麦芽糖醇、以及水分保持剂甘油,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(105-115℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加dha微胶囊粉(20%dha)、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4;在90-95℃下将待浇注料实心浇注到淀粉模中,在55-60℃干燥24-48小时后脱模、抛光后包装。53.凝胶软糖产品规格:4克/粒凝胶软糖,dha含量≥50mg/粒凝胶软糖(dha含量占软糖重量的比例大于1.25%),水分含量10.4%。54.对比例1-4和实施例1的配方组成见表1:(以凝胶软糖原料组成中的100重量份计)55.表1[0056][0057]对包装好的对比例1-4和实施例1中的样品在37℃、75%相对湿度的恒温恒湿箱中进行加速试验,每一个月对样品进行风味评估,持续三个月,同时检查发烊、返砂等主要感官指标,如果都合格,说明产品的货架期为18个月。[0058]试验结果见表2。[0059]表2[0060][0061]试验结果:从表2可以看出,本发明对比例1、2中用的dha油为液体状态,不论是普通级、高品质级dha油都非常容易在存储和使用过程中遇到氧气、金属等发生氧化而产生令人不愉快的腥味。[0062]对比例3中使用的dha油虽然是高品质级别的,并且在使用前一直充氮保护,但整个凝胶软糖制备工艺过程中是不能继续充氮保护,尽管该dha油只添加在凝胶软糖的夹心中,加速试验货架期后依然发现该凝胶软糖出现腥味,这主要是由于添加该高品质级dha油到糖胶液过程中,以及含有该高品质级dha油的糖胶液输送到浇注器中进行浇注成型的过程中,该高品质级dha油还是不可避免的与氧气、金属等接触而氧化。[0063]对比例4中使用的dha微胶囊粉,微胶囊的壁材很好的阻隔了dha与氧气、金属等的接触,在凝胶软糖加工成型全过程中不被氧化。但是制得的凝胶软糖的水分含量为10.4%,水分在货架期内还是不可避免地破坏了少量微胶囊粉的壁材。如果体系不稳定,发生水分迁移,也会造成游离dha分子的迁移到产品表面氧化而产生腥味。对比例4中的样本在货架期研究中确实出水发烊也比较严重,水分迁移也帮助了游离的dha迁移到产品表面氧化,使产品出现了腥味。[0064]实施例1的样本在货架期内无腥味、产品不返砂,不发烊。本发明的这个配方体系,对高水分含量的凝胶软糖中添加dha微胶囊粉之后还能去除腥味起到了重要的协同作用,整个体系更加稳定,不会因为温度的变化造成水分的迁移,可避免少量游离的dha析出后氧化最终产生一些腥味、返砂、发烊等质量缺陷。[0065]实施例2:根据产品市场定位和消费者需求,选择单一果胶作为食用胶,加入10倍的纯化水加热到50-70℃后,在60-70r/min的搅拌速度下搅拌30-40分钟,确保食用胶体充分溶解;然后添加麦芽糖醇、山梨糖醇、异麦芽糖醇、以及水分保持剂聚葡萄糖,充分溶解混合均匀后;在真空度(-0.1∽-0.2bar)下、温度(90-105℃)条件下熬煮脱气,直到糖胶液固形物含量为70-80%;然后在90-95℃糖胶液中添加dha微胶囊粉(20%dha)、柠檬酸和柠檬酸钠、香精和色素,混合均匀,ph调整到3-4;在90-95℃下将待浇注料实心浇注到淀粉模中,干燥后脱模、抛光后包装。[0066]凝胶软糖产品规格:4克/粒凝胶软糖,dha含量≥50mg/粒凝胶软糖(dha含量占软糖重量的比例大于1.25%),水分含量10.4%。[0067]实施例2配方组成见表3:(以凝胶软糖原料组成中的100重量份计)[0068]表3[0069] 实施例1实施例2果胶1.2份2.0份卡拉胶0.8份‑‑麦芽糖醇70.4份70.4份山梨糖醇7.0份7.0份异麦芽糖醇6.1份6.1份dha微胶囊粉(20%dha)7.6份7.6份柠檬酸1.4份1.4份柠檬酸钠0.4份0.4份甘油4.0份‑‑聚葡萄糖 4.0份天然橙味香精0.8份0.8份天然色素0.1份0.1份抛光油0.2份0.2份[0070]实施例2的货架期加速实验方法与对比例1-4和实施例1保持一致。在37℃、75%相对湿度的恒温恒湿箱中进行加速试验,每一个月对样品进行风味评估,持续三个月。[0071]试验结果见表4。[0072]表4[0073][0074]试验结果:从表4可以看出,实施例2的样本在货架期内无腥味、产品不返砂,不发烊。说明实施例2中的水分保持剂-聚葡萄糖,对高水分含量的凝胶软糖中添加dha微胶囊粉之后还能去除腥味起到了重要的协同作用。单一果胶作为食用胶对风味释放效果更好,但是产品依然没有腥味。聚葡萄糖作为水分保持剂替换甘油依然能起到很好的效果。 |

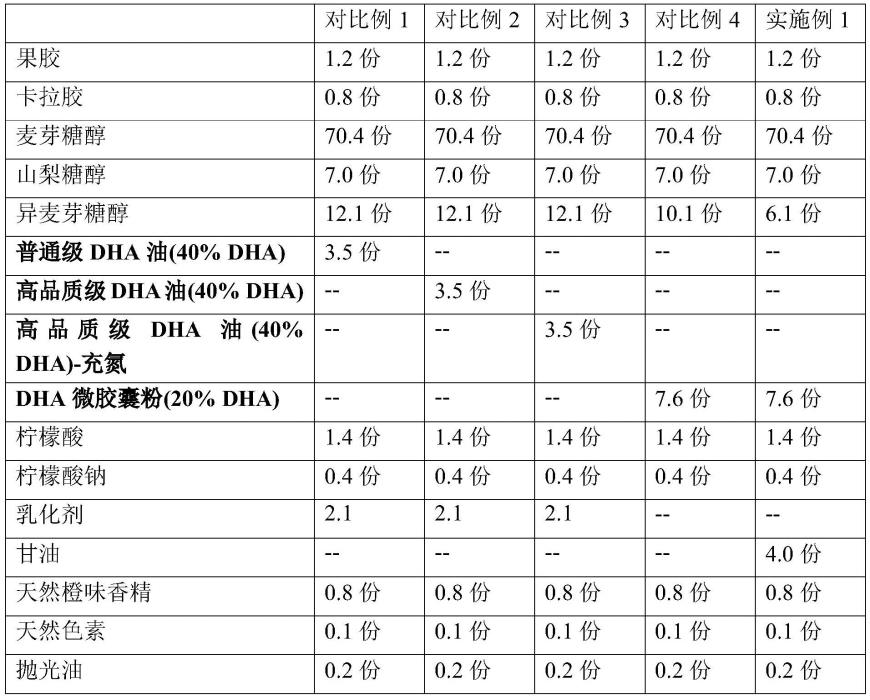

【本文地址】